ヤマハ・スポーツバイクのアルミフレームは、そのほとんどが

CFアルミダイキャスト技術によって製造されている

金属を溶かし、思い通りの形にするという鋳造の現場には

熱い心の持ち主たちが集まっていた

現行車のアルミ製車体部品のほとんどが

CFダイキャスト技術によるもの

現在、ヤマハが生産しているオンロードスポーツモデルのフレームやスイングアームなど車体部品のほとんどが、CFアルミダイキャスト技術によって製造されている。軽量高剛性を実現しやすいアルミは、車体部品として優れた特性を持っている。一方で、コスト上昇や溶接の難しさといったデメリットもあった。CFアルミダイキャスト技術がそれらを克服し、よりローコストで高品質な生産が可能に。上位機種のみならず小排気量車などにも幅広く展開

鋳造技術のエキスパート

手間も時間も惜しまず

自分の力でモノにする

ヤマハの技術者魂――

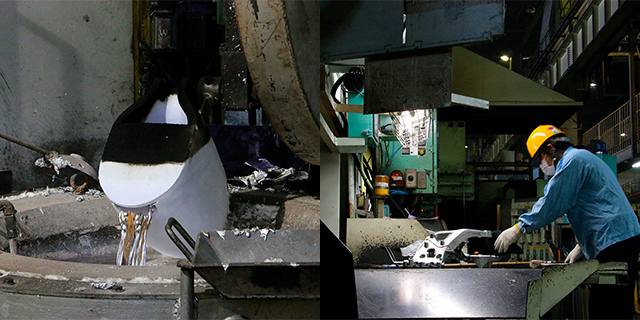

ヤマハの工場の一隅に、金属の塊がある。大きさは金の延べ棒ぐらいだろうか。ただし、鈍い輝きは銀色だ。無数に積み上げられたアルミインゴット(アルミ原料の塊)は、時が来るのを待っている。ドロドロに溶かされる時を。

素っ気ない形状のアルミインゴットが、やがてバイクのエンジンになり、フレームになり、ホイールになり、その他無数の部品に様変わりするとは、にわかには信じがたい。

しかし、それは事実だ。アルミインゴットは工場内の溶解炉で液状に溶かされ、溶湯となる。溶湯は何らかの方法で型に流し込まれ、固められ、部品の形状になる。鋳造(ちゅうぞう)と呼ばれる工程だ。

金属の塊が液体になり、複雑でありながら見慣れた固体――部品へと姿を変える。このダイナミックさこそが、バイク造りの出発点だ。ヤマハ発動機はモノを造るメーカーなのだということを、改めて思い知る。

- 自分たちで技術開発し、自分たちで製造する

試行錯誤の中から未来が生まれる - 新しい技術に挑む時、手間と時間を惜しむことなく、できる限り自社で開発する。一見非効率にも見える試行錯誤の繰り返しこそが、より深い知識と経験を残し、別の技術の種となっていく

鋳造にはさまざまな製法があり、それぞれに進化を遂げているが、ここではヤマハが02年初頭に発表した「CFアルミダイキャスト技術」に焦点を絞りたい。

バイクには03年発売のYZF‐R6のスイングアームから導入され、現在では数多くのアルミ車体部品がCFアルミダイキャスト技術によって製造されている。

少々説明が必要だ。

- 大幅なコストダウンを実現したほか

「美」という付加価値をもたらした - 03年発売のYZF-R6のスイングアームは、それまでとは一線を画す滑らかな曲線美で注目を集めた。CFアルミダイキャストはコストダウンと同時に、高精度なダイキャスト技術により「美しさ」という付加価値をもたらした

ダイキャストとはアルミ鋳造法のひとつ。溶湯に高圧をかけ、高速で型の中に射出する方法である。複雑な形状の部品を量産できることや、寸法精度が非常に高いことなどがメリットだ。

その反面、デメリットもある。溶湯を型に射出する際の「高速っぷり」ときたら、ミリセカンド――1000分の1秒単位という想像を絶する速さなのだ。700度以上あるアルミ溶湯に高い圧力をかけて、文字通り瞬時に型に押し込むのである。

あまりに高速、高圧であるため、溶湯は空気や離型剤(固まったアルミを金型から離れやすくする薬剤)などを巻き込んでしまう。これらがガスとなって、部品の内部に「鋳巣」あるいは単に「巣」と呼ばれる微小な空洞が生じるのだ。

内部に穴が空いているのだから、当然、部品の強度に悪影響を及ぼす。だから強度が求められる物、大きな物、薄肉の物などはダイキャストでの量産は困難とされてきた。

これを解消したのが、CFアルミダイキャスト技術だ。

……さて、ここまででも十分に難しい話だが、CFアルミダイキャスト技術について詳報すると、さらに難しくなってしまう

そこで非常にザックリと足早に説明すると、金型内部の真空度を高め、金型各部の温度管理をより精密化し、溶湯の射出速度を高めることで、デメリットを解消した、ということになる。

CFアルミダイキャスト技術によって、複雑な形状の薄肉大物アルミ部品を、高精度かつローコストでの量産が可能になった。その代表例が、アルミフレームだ。

CFアルミダイキャスト技術が確立する以前、アルミフレームはプレス材を溶接して作るのが一般的だった。部品点数が多く、溶接距離も10mほどと非常に長い。製造効率は決して良くはなかった。

しかしCFアルミダイキャスト技術が用いられるようになってからは、部品点数が大幅に減り、溶接も極端に少なくなった。さらに場所によって肉厚を変えられるので、設計の自由度が高まった。

ユーザーにとって分かりやすいのは、見た目の美しさだ。従来はフレームやスイングアームなどの車体部品に美意識が求められることはあまりなかったが、高精度なCFアルミダイキャスト技術によって「魅せる車体部品」という新たな付加価値が生まれたのである。

ところで、日本には鋳造専業の企業が多数ある。ダイキャストを手がける事業所は、1000以上。それぞれに技術を磨いている。

もしヤマハが単純に経営効率だけを考えるなら、CFアルミダイキャストのような新技術を自社開発せず、外部委託するという手段も、もちろんある。だが、ヤマハは楽な道を選ばない。手間と時間をかけてでも、自分たちでどうにかしようとする。あえてイバラの道を選ぶ人たちの集まりなのだ。「自分たちが求めるものは、今、世にないもの。自分たちの思いを叶えるのは、自分たちしかいないんです」

鋳造

高圧鋳造(ダイキャスト)

精密な金型に、高圧をかけた溶湯を高速射出するやり方。高精度な薄肉複雑形状の部品を大量に生産できる。ガスを巻き込んで空洞が生じやすいが、これを克服したのがCFダイキャストだ

低圧鋳造

上方に型を設置し、下方に溶けたアルミ(溶湯)を配する。溶湯に圧力をかけ、下方から型へと注ぎ込む方法。高強度で厚肉の部品の製造に向いている反面、薄肉の部品作りは苦手とする

重力鋳造

重力を利用し、溶かしたアルミを型に注ぐやり方。ゆっくりと流し込めるうえ、中子と呼ばれる内側の型を使えるため、高品質かつ複雑な形状の部品を鋳造可能。時間がかかるという欠点も

- 鋳造とひと口に言ってもその技術はとても複雑

- アルミを溶かして型に流し込み部品の形にする鋳造。大きく分けて製法は3つ。重力鋳造、低圧鋳造、そしてダイキャストの高圧鋳造だ。それぞれにメリット・デメリット、適材適所があり、ヤマハはこの3つともを駆使しながらアルミ製部品を製造している。軽さを追求し、多種多様な部品で構成されるバイクならでは

ヤマハ発動機

パワートレーンユニットコンポーネント統括部

材料技術部材料評価解析グループ

グループリーダー

鈴木貴晴さん

「世にないモノを創り出す喜び」

00年の入社以降、材料部門で素材の分析や調査などの基礎研究に携わる。「新しいモノを試したい」と、愛車はトリシティ。走らせながらも、つい材料の課題を探してしまうのは職業病

ヤマハ発動機

エンジンユニットコンポーネント統括部

生産技術部鋳造技術グループ磐田主事

塚本健二さん

「日本のモノ造りの地位を高めたい」

06年中途入社。新機種の生産準備担当などを経て、現在は設備導入に従事。主には、アルミインゴットを溶かして溶湯にする溶解・保持炉の導入を担当。入社当時から10年超にわたりバイクの免許取得を狙っているが、残念ながら今のところ奥さんの説得に成功していない

ヤマハ発動機

エンジンユニットコンポーネント統括部

ユニット技術部クランクGr

クランクケース製技鋳造係主査

栗本幸広さん

「お客さまの感動は自分たちの感動から」

05年に中途入社。新機種の生産に向けて、ダイキャストの製造・生産技術などを準備する仕事を担当。愛車のマジェスティにあまり乗れないのが悩みのタネだ

今の試行錯誤はいずれ

何かにつながる

という確信を胸に

90年代後半から開発が始まったCFアルミダイキャスト技術は、「すごいことになりそうだ」という大きな可能性を感じさせたが、一筋縄では行かなかった。金型内部の真空性を高め、金型の温度をできるだけ均一にする。これが非常に難しい。開発段階では、金型がバックリと割れてしまうという事態も発生した。

- 魅せるパーツでも

CFダイキャスト - 力感にあふれ、デザインアクセントにもなっているVMAXのエアインテークカバーもCFアルミダイキャスト製。製法を深く理解するデザイナー

が、可能性を引き出した

ダイキャストの金型は、ヒートチェックと呼ばれる微細なヒビが入ることはあっても、割れてしまうなどめったにないことだった。これはほんの一例であり、大なり小なり問題が噴出した。

「私は直接開発に携わったわけではないのですが……」と栗本幸広さん。「髪の毛が真っ白になった先輩もいたほどです。苦労の連続だったと聞いています」

それでもあきらめずに開発を続けたのには、いくつも理由がある。そしてそれらは、ヤマハをヤマハたらしめている根源でもある。

ひとつは、鋳造はヤマハのコア技術という位置づけであること。

遡ればピアノのフレームを鋳造した日本楽器時代から、ヤマハは鋳造技術を重んじてきた。創業者・川上源一さんは常日頃から「素形材を大事にせよ」と口にしていたという。素形材とは、金属に熱や力を加えて変形させ、部品や部材になったものを指す。金属を溶かして狙い通りの形にすることは、メーカーとしての原点。だから、そこに力を注ぐのは必然である。

もうひとつは、材料・製造・設計の各技術者たちが三位一体となって開発に取り組む企業風土だ。

「命じられたからやる」という受け身ではなく、目指す未来像に向けて各人が職能を最大限に発揮する。CFアルミダイキャスト技術の開発も、最終的な製品化を見据えながらの「総力戦」だった。

「設計も製造も材料も、みんな一緒に走っているんですよ」と鈴木貴晴さん。鋳造の現場に設計者やデザイナーが足を運ぶことも少なくない。製品作りに関わる人の全員が、「誰かの仕事」ではなく、「自分の仕事」と捉えているのだ。

そしてもうひとつは、徹底した「お客さま目線」である。栗本さんは、「お客さまに感動していただくためには、

まず自分たちが感動するモノ造りができていないとダメなんですよ」と言う。鈴木さんが続ける。「だからいつも自問自答するんですよ。『本当にコレで感動できるかな』って」

- ロードスポーツモデルはFZ-6から

CFダイキャストフレームを採用 - 04年にはFZ-6のメインフレームにCFアルミダイキャスト技術を採用。部品点数の大幅削減などから軽量化・コストダウンを実現したほか、設計の自由度の高さにより剛性コントロールも容易に

言うまでもなく彼らは鋳造のエキスパートだ。彼ら自身が感動できるモノ造りとは、相当にレベルが高く、ハードルも高い。しかしその先には、鮮やかな感動がある。

CFアルミダイキャスト技術について栗本さんは、「個人的には革命だと思っています」と誇りを窺わせた。

鋳造の現場にいる彼らが「これはいい!」と熱く心を揺さぶられているからこそ、CFアルミダイキャスト技術が投入されたフレームには、見る者の心を惹きつけるだけの魅力が備わる。

困難な開発を続けた理由は、まだある。今の苦労が将来の何かにつながるということを、彼らは信じているのだ。

- CFダイキャストの技術を

難しいマグネシウムに応用 - 製造の難しさに加え、特性上製造にあたっての取り扱いにも細心の注意が求められたマグネシウムホイール。困難を乗り越えてYZF-R1/ R1Mに標準装備され、バネ下重量軽減に貢献。今後、さらなる展開に期待!

実際、CFアルミダイキャスト技術からは、多くの新たな技術と製品が派生した。そのひとつが、マグネシウムホイールだ。

ヤマハYZF‐R1/R1Mは軽量なマグネシウムホイールを標準装備しているが、これはCFアルミダイキャスト技術を応用することで、完全に社内製造している。

その実現にあたっても、より過酷な困難が待ち受けていた。

まず挑戦したのはマグネシウム製リヤアームだった。マグネシウムはアルミより冷えやすく、固まりやすいという特性がある。真空度を極限まで高め、充填時間をさらに短縮するなど、数多くの工夫を凝らす必要があった。

「アルミが通常のストライクゾーンの広さだとすれば、マグネシウムはボール1個分。狙い所はそれぐらいピンポイントなんです」と塚本健二さんは笑う。

だがホイールになると、難易度はさらに飛躍的に跳ね上がった。

溶湯の注ぎ口であるゲートから充填する型までの距離が長いうえに、どうしてもホイール中心のハブからしか注ぎ込めない。それなのにホイールの外周にあたるリム部分がもっとも広がっている。つまり、アルミよりも固まりやすいマグネシウムを、固めることなく、もっとも広い末端まで押し込まなければならないのだ。

「リヤフレームでボール1個分のピンポイントを狙ったとすると、ホイールは狙うべきポイント自体がないんです(笑)。自分たちでこじ開けていくしかなかった」

CFアルミダイキャスト技術を応用することでヤマハが手にした、CFマグネシウムダイキャスト技術。今後さらに新しいモノを生み出すための基盤として、磨きがかけられていく。

鋳造技術を重んじる企業であること。材料・製造・設計が三位一体となってモノ造りに取り組む風土。ユーザー目線に立って感動を追い求める姿勢。そして、未来へつなげようとする意志。CFアルミダイキャスト技術には、モノ造りに懸けるヤマハの技術者たちの並々ならぬ情熱が込められているのだ。

「ダイキャスト技術は、ヨーロッパのレベルが高い。中国も追い上げてきている。個人的には、日本のモノ造りの地位を上げるために頑張ろう、という思いもあります」と塚本さんは言った。

こういう熱い心を持った人たちが、各部門でそれぞれの職務に全力を尽くしている。ヤマハとは、そういう集団である。